0086 15335008985

Cat:Monikuori sähkötoimilaite

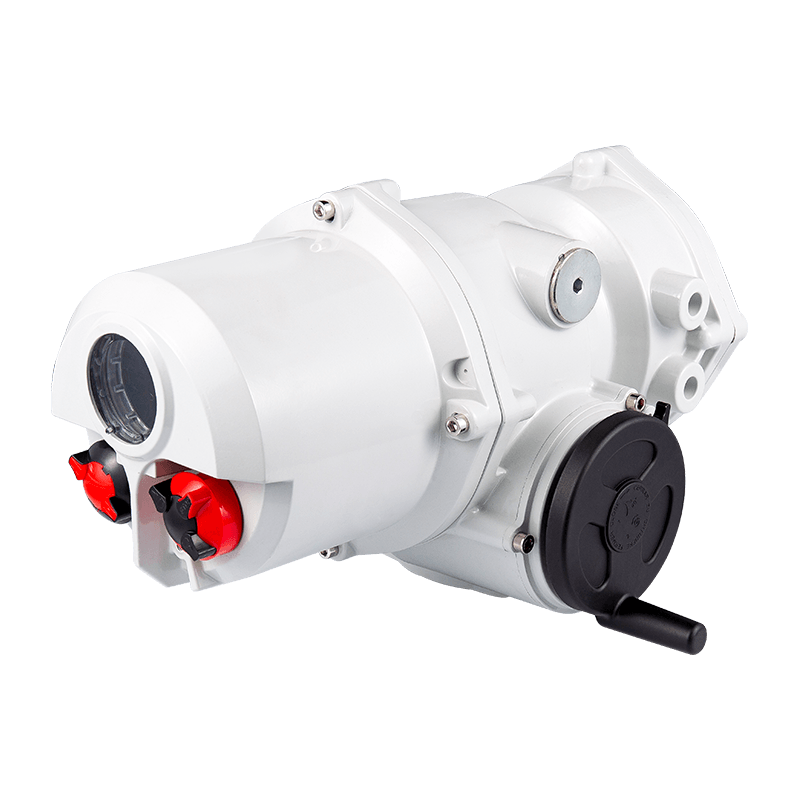

CND-Z-sarja on monivuorinen älykäs ei-invasiivinen sähkölaite, joka esittelee uusimman analogisen digitaalitekniikan,...

Katso yksityiskohdat

Tehdasjohtajien, insinöörien ja järjestelmäintegraattoreiden päätöstä automaatiojärjestelmän päivittämisestä tai laajentamisesta ei koskaan oteta kevyesti. Ensisijainen huolenaihe on yhteensopivuus: toimivatko uudet komponentit saumattomasti jo olemassa olevan infrastruktuurin kanssa? Kun sovellus vaatii pallo-, tulppa- tai läppäventtiilien automatisointia, neljänneskierros sähkötoimilaite on usein ihanteellinen ratkaisu. Herää kuitenkin yleinen ja kriittinen kysymys: kuinka helposti a neljänneskierros sähkötoimilaite integroida nykyiseen ohjausjärjestelmääni? Rauhoittava vastaus on, että nykyaikaiset laitteet on suunniteltu integraatiolla ydinperiaatteena.

Ennen kuin syventyy tiettyihin protokolliin ja johdotukseen, on tärkeää ymmärtää, mitä integraatio todella sisältää. Sen ytimessä integrointi a neljänneskierros sähkötoimilaite tarkoittaa luotettavan ja yksiselitteisen viestintä- ja ohjauskanavan muodostamista toimilaitteen ja sitä ohjaavan järjestelmän välille. Tämä sisältää tyypillisesti kolme ydinkomponenttia: ohjausjärjestelmä itse (esim. PLC, DCS tai jopa yksinkertainen relepaneeli), toimilaite , ja käyttöliittymä joka yhdistää heidät. Tämä liitäntä voi olla niin yksinkertainen kuin joukko erillisiä johtoja avaus-/sulkemiskomentoja varten tai yhtä monimutkainen kuin verkkoon kytketty digitaaliväylä, joka kuljettaa valtavia määriä dataa. Integroinnin helppous on suoraan verrannollinen siihen, kuinka hyvin toimilaitteen ominaisuudet vastaavat ohjausjärjestelmän kieltä ja ominaisuuksia. Onneksi valmistajat ymmärtävät, ettei kahta identtistä ohjausympäristöä ole, minkä vuoksi standardi neljänneskierros sähkötoimilaite on tyypillisesti tarjolla laajalla valikoimalla valinnaisia liitäntöjä ja viestintämoduuleja, jotka sopivat lähes kaikkiin skenaarioihin.

Viestintäprotokollat ovat kieltä, jolla ohjausjärjestelmäsi puhuu kenttälaitteiden kanssa. Valitsemasi protokolla neljänneskierros sähkötoimilaite on luultavasti tärkein yksittäinen integraation helppoutta määräävä tekijä. Protokollien maisema voidaan jakaa muutamaan avainluokkaan, joista jokaisella on omat etunsa ja huomionsa.

Yksinkertaisin ja yleisin integrointimuoto on diskreettien (on/off) ja analogisten (suhteellisten) tulo/lähtösignaalien kautta. Tämä on usein helpoin kohta integroida a neljänneskierros sähkötoimilaite vanhaan järjestelmään tai yksinkertaiseen PLC-asetuksiin.

Useimmat toimilaitteet hyväksyvät yksinkertaisen kuivakoskettimen tai jännitepulssin (esim. 24 V DC tai 120 V AC) avaus- ja sulkemistoimintojen ohjaamiseen. Samoin ne tarjoavat erillisiä takaisinkytkentäsignaaleja, usein toimilaitteen ohjausmoduuliin sisäänrakennettujen sähkömekaanisten releiden kautta osoittamaan tiloja, kuten Venttiili auki , Venttiili kiinni , Vääntömomentin vika , tai Moottori ylikuumenee . Analoginen integrointi voi sisältää 4-20 mA signaalin vastaanottamisen suhteellista ohjausta varten (esim. läppäventtiilin modulointi virtauksen säätöä varten) tai 4-20 mA signaalin lähettämistä, joka edustaa venttiilin asentoa.

Tämä menetelmä on helppo ymmärtää, vianetsintä ja kytkeä. Se ei vaadi erityistä ohjelmointitietoa PLC:n perus tikapuulogiikan lisäksi. Rajoituksena on kuitenkin vaihdettavan tiedon määrä; tiedät asennon ja perustilan, mutta syvemmät diagnostiikkatiedot pysyvät lukittuna toimilaitteen sisällä.

Nykyaikaisissa, runsaasti dataa sisältävissä ympäristöissä digitaaliset kenttäväyläprotokollat ovat integroinnin standardi. Tässä loistava integroinnin "helppous" hyvin varustetuille järjestelmille. A neljänneskierros sähkötoimilaite Kenttäväylämoduulilla varustettu laite kommunikoi yhden kierretyn parikaapelin kautta, mikä vähentää merkittävästi johdotuskustannuksia ja monimutkaisuutta ja mahdollistaa laajan tiedonvaihdon.

Yleisiä protokollia ovat mm Profibus DP , Modbus RTU , ja DeviceNet . Näiden protokollien avulla ohjausjärjestelmä ei vain voi ohjata venttiiliä auki tai kiinni, vaan myös valvoa reaaliaikaisia vääntömomenttiarvoja, sisäistä lämpötilaa, käyttöjaksojen määrää ja paljon muuta. Tämä runsaasti tietoa helpottaa ennakoivaa huoltoa ja vähentää seisokkeja. Tämän tason integrointi vaatii yleensä laitekuvaustiedoston (GSD for Profibus, EDS for DeviceNet) lataamisen ohjausjärjestelmän suunnitteluohjelmistoon. Tämä tiedosto kertoo PLC:lle tarkalleen kuinka kommunikoida toimilaitteen kanssa, mikä tekee konfiguroinnista suurelta osin valikkopohjaisen prosessin.

Nykyinen integraation helppouden ja valmiuksien huippu on Ethernet-pohjaisissa protokollissa. Näitä ovat mm Profibus PA , Modbus TCP/IP , EtherNet/IP , ja Foundation Fieldbus H1 . Nämä protokollat tarjoavat nopean tiedonsiirron ja mahdollisuuden integroida neljänneskierros sähkötoimilaite suoraan tehtaan laajempaan IT-verkkoinfrastruktuuriin.

Ensisijainen etu on saumaton integrointi valvontajärjestelmiin, kuten SCADA ja MES. Kunnossapidon suunnittelijat, käyttöhistorian tutkijat ja omaisuudenhallintajärjestelmät voivat käyttää toimilaitteen tietoja ilman monimutkaisia yhdyskäytäviä. Konfigurointi ja diagnostiikka voidaan usein suorittaa etänä suunnittelutyöasemalta. Laitteessa, jossa on jo Ethernet-pohjainen ohjausrunko, yhteensopivan toimilaitteen lisääminen on yhtä yksinkertaista kuin minkä tahansa muun verkkolaitteen liittäminen ja IP-osoitteen määrittäminen.

| Protokollatyyppi | Esimerkkiprotokollat | Keskeinen etu | Ihanteellinen |

|---|---|---|---|

| Diskreetti/analoginen | Kuivakosketin, 4-20mA | Yksinkertaisuus, yleismaailmallisuus | Yksinkertaiset järjestelmät , vanhat päivitykset, perusohjaus |

| Industrial Fieldbus | Profibus DP , Modbus RTU , DeviceNet | Vähentynyt johdotus, runsaasti tietoa | Tehtaanlaajuinen automaatio , dataohjattu huolto |

| Ethernet-pohjainen | Modbus TCP/IP , EtherNet/IP , Profibus PA | Nopea IT-integraatio | Nykyaikaiset viheralueet , IIoT aloitteita, monimutkaisia järjestelmiä |

Sujuva integrointi ei ole vain dataa; kyse on elektroneista. Sähköisen yhteensopivuuden varmistaminen on olennainen, mutta joskus unohdettu osa prosessia. Virtalähteiden yhteensopivuuden epäonnistuminen voi keskeyttää integraatioprojektin ennen kuin se edes alkaa.

Ensimmäinen vaihe on tarkistaa käytettävissä oleva virtalähde asennuspaikassa. Onko se AC vai DC? Mikä on jännite ja taajuus (esim. 120 V AC 60 Hz, 240 V AC 50 Hz, 24 V DC)? A neljänneskierros sähkötoimilaite on saatavana laajalla valikoimalla vakiotehosyöttövaihtoehtoja. Oikean mallin valinta on ensiarvoisen tärkeää. 24 V DC:n toimilaitteen käyttö 120 V AC-syötöllä aiheuttaa välittömän ja katastrofaalisen vian.

Lisäksi on otettava huomioon toimilaitteen moottorin käynnistysvirta. Kun sähkömoottori käynnistetään ensimmäisen kerran, se voi ottaa monta kertaa suuremman virran kuin sen vakaan tilan käyttövirta. Ohjausjärjestelmän virtalähteen ja johdotuksen on oltava mitoitettu kestämään tämä lyhyt ylijännite. Syöttövirran huomaamatta jättäminen voi johtaa katkaisijoiden häiritsevään laukeamiseen tai jännitteen putoamiseen, jotka vaikuttavat muihin saman piirin laitteisiin. Monet toimilaitteet sisältävät pehmeäkäynnistyspiirejä tämän ongelman lieventämiseksi, mikä helpottaa niiden integrointia sähköisesti herkkiin ympäristöihin.

Lopuksi on hallittava teollisiin ympäristöihin luontaista sähköistä melua. Signaalikaapeleiden asianmukainen suojaus, teho- ja ohjausjohdotuksen erottaminen sekä toimilaitteen maadoituksen käyttö ovat kriittisiä parhaita käytäntöjä, jotka varmistavat, että sähköinen integrointi on puhdas ja vapaa häiriöistä, jotka voivat aiheuttaa virheellistä toimintaa tai tiedonsiirtovirheitä.

Kun fyysiset ja protokollayhteydet on tehty, seuraava integroinnin vaihe on konfigurointi. Moderni neljänneskierros sähkötoimilaite yksiköt ovat hyvin konfiguroitavissa, ja prosessia on virtaviivaistettu käytön helpottamiseksi.

Monissa toimilaitteissa on kiinteät painikeohjaimet ja paikallinen Human-Machine Interface (HMI) perusasetuksia varten. Tämän avulla teknikko voi avata ja sulkea venttiilin manuaalisesti, asettaa vääntömomenttirajoja, konfiguroida erillisiä takaisinkytkentäreleitä ja määrittää verkkoprotokollien osoitteita paikan päällä ilman tietokonetta. Tämä on uskomattoman hyödyllinen käyttöönoton ja vianmäärityksen yhteydessä.

Useimmat valmistajat tarjoavat erillisiä PC-ohjelmistotyökaluja edistyneempään konfigurointiin ja, mikä tärkeintä, diagnostiikkaan. Nämä sovellukset yhdistetään toimilaitteeseen, usein USB- tai Bluetooth-sovittimen kautta, ja tarjoavat graafisen käyttöliittymän syvälle parametrien asettamiseen. Integrointi on helppoa, koska nämä työkalut mahdollistavat määritystiedostojen nopean lataamisen. Tämä tarkoittaa, että insinööri voi konfiguroida yhden toimilaitteen täydellisesti työpöydällään, tallentaa asetukset tiedostoon ja ottaa sitten samanlaisen kokoonpanon nopeasti käyttöön kymmenissä muissa järjestelmän toimilaitteissa, mikä varmistaa johdonmukaisuuden ja säästää valtavia määriä aikaa.

Lisäksi tämä ohjelmisto tarjoaa ikkunan toimilaitteen kunnosta ja näyttää reaaliaikaiset parametrit, historialliset vikalokit ja tapahtumalaskurit. Tämä diagnostiikkaominaisuus on olennainen osa integraatiotarinaa, koska se yhdistää toimilaitteen käyttötiedot suoraan kunnossapidon hallintajärjestelmiin, mikä mahdollistaa ennakoivan lähestymistavan ylläpitoon.

Integroinnin helppous ei ole pelkästään sähkö- tai ohjelmistokysymys. Fyysinen ja mekaaninen rajapinta toimilaitteen ja sen käyttämän venttiilin välillä on kriittinen ensimmäinen askel. A neljänneskierros sähkötoimilaite on suunniteltu asennettavaksi suoraan venttiiliin kansainvälisten standardien mukaisesti, mikä yksinkertaistaa tätä prosessia valtavasti.

Yleisimmät asennusstandardit ovat ISO 5211 ja DIN 3337. Nämä standardit määrittelevät venttiilin kiinnitysrajapinnan geometrian – laipan mitat, pulttien lukumäärän, pultin ympyrän sekä käyttöakselin koon ja muodon. Kun sekä venttiili että toimilaite valmistetaan näiden standardien mukaisesti, fyysinen integrointi on yksinkertainen asia, jossa osat kohdistetaan ja pultataan yhteen. Tämä vaihdettavuus on valtava etu, koska se mahdollistaa manuaalisten venttiilien helpon jälkiasennuksen tai eri valmistajien olemassa olevien toimilaitteiden vaihtamisen muuttamatta venttiiliä tai putkistoa.

Asennusliitännän lisäksi oikean toimilaitteen lähtömomentin ja työntövoiman mekaaninen valinta on elintärkeää. Alikokoinen toimilaite ei pysty käyttämään venttiiliä etenkään suuressa paine-erossa tai jos venttiili juuttuu. Ylisuuri toimilaite voi olla tuhlaava, kalliimpi ja mahdollisesti vahingoittaa venttiilin sisäosia liiallisella voimalla. Valmistajan toimittaman mitoitusohjelmiston hyödyntäminen tai teknisten eritelmien konsultointi varmistaa valitun neljänneskierros sähkötoimilaite on mekaanisesti sovitettu venttiiliin, mikä takaa luotettavan toiminnan ja todella integroidun mekaanisen järjestelmän.

Helpon integroinnin perimmäinen ilmaus on siitä johdettu arvo. Syvästi integroitu neljänneskierros sähkötoimilaite tarjoaa paljon muutakin kuin yksinkertaisen avaus-/sulkemistoiminnon. Siitä tulee prosessisi vartija, joka tarjoaa arvokasta tietoa, joka parantaa järjestelmän yleistä kuntoa ja luotettavuutta.

Perusasennon kytkimien lisäksi kehittyneet toimilaitteet antavat jatkuvaa palautetta venttiilin todellisesta asennosta (esim. 0-100 % auki), eivät vain liikkeen päättymisosoitteita. Vielä tärkeämpää on, että ne valvovat ja raportoivat moottorin käyttämää vääntömomenttia koko sen liikkeen ajan. Tämä vääntömomentti on tehokas diagnostiikkatyökalu. Nouseva vääntömomenttitrendi voi viitata siihen, että venttiilin käyttö on vaikeutunut kulumisen, roskien kertymisen tai tiivisteen huonontumisen vuoksi. Seuraamalla tätä kehitystä ajan mittaan ohjausjärjestelmä voi varoittaa huoltohenkilöstöä huoltamaan venttiiliä suunnitellun seisokin aikana, jolloin vältetään suunnittelemattomat hätäseisokit.

Tämä ennakoiva ylläpitokyky muuttaa neljänneskierros sähkötoimilaite yksinkertaisesta automaatiokomponentista kriittiseen omaisuudenhallintatyökaluun. Nämä tiedot voidaan helposti integroida nykyaikaisimpiin ohjaus- ja omaisuudenhallintajärjestelmiin, mikä tarjoaa selkeän tuoton investoinneille vähentämällä ylläpitokustannuksia, estämällä tuotehäviöitä ja maksimoimalla laitoksen saatavuuden.